工业4.0模块化生产线

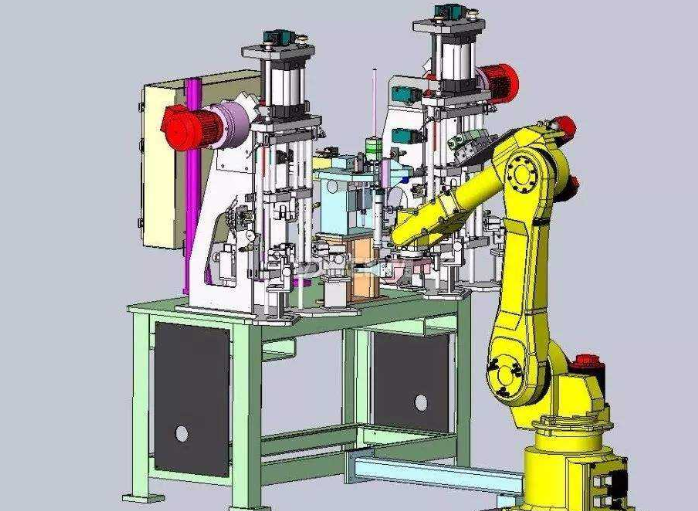

我如何通过数字化获利?目前,很多公司,特别是一些小公司,都在问这个关于宣传主题的问题,行业4.0。在汉诺威工业博览会期间,博世力士乐利用一条互联的智能生产线向用户展示如何提高设备可用性、灵活性和生产率。该生产线连接全自动和手动工作站,生产力士乐控制器indracrontrol xm21或xm22。开放和灵活的力士乐自动化解决方案与第三方机器人系统相连接,形成一个集成和互联的设施。其独特之处在于展示的解决方案不仅可以用于全新的设备,还可以与现有设备连接。智能转换允许未连接的设备发送工作状态和过程数据。

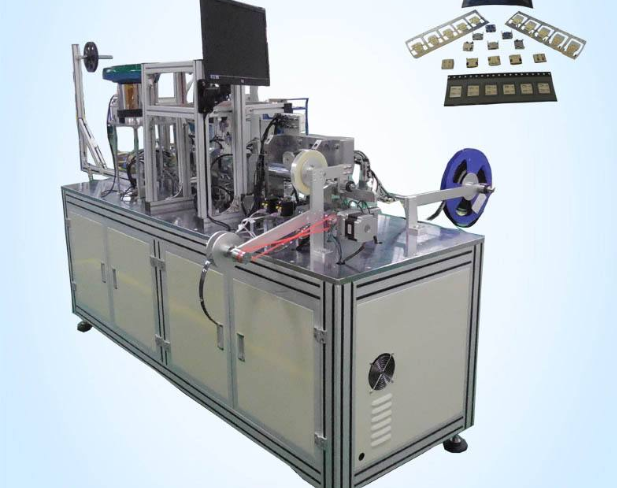

五个工作站的生产以一致的方式连接,从涂覆导热膏到进料(拾取和放置)、拧紧、手动组装,然后到测试工作站。制造执行系统(mes)sap-me处理生产控制,而博世力士乐通过其开放接口支持通用mes系统。在这种情况下,博世物联网云还可以使用大数据算法监控收紧过程。远程状态监控系统确保生产线的高可用性,在维护期间提供快速帮助,并提供设备状态的长期诊断。

优势概述:

-模块化结构,以实现更大的灵活性

力士乐使用的线性运动系统可以通过添加零件托盘和螺纹体随时扩展。有了这个系统,最终用户可以轻松地集成额外的工作站或根据需要增加生产能力。

-更加透明,所有数据都可以实时获得

通过射频识别技术实时识别所有工件的类型和状态。工作站总是单独检索当前的工作计划,并在处理后返回过程数据,例如,用于质量控制或过程进度控制。主动驾驶舱是一个通信平台,它过滤所有相关数据并使其可视化,它被用作各种软件工具之间的交互通信平台。这将确保所有相关生产数据的透明度和一致性。

-状态监控确保更高的设备可用性

通过预定义的数据分析方法监控互联设备的状态。这些数据用于远程状态监控、质量控制、过程改进和预防性维护。这增加了设备可用性。

-集成手动装配工作站和工人支持

[/h/指示器信号指示当前必须从哪个容器中取出哪个零件。系统通过蓝牙标签识别同事,并将用户界面调整到合适的知识水平和同事喜欢的语言。主动协助然后审查装配步骤的准确性和完整性。这可以减少错误和工作量。

-基于模型的工程设计实现快速启动

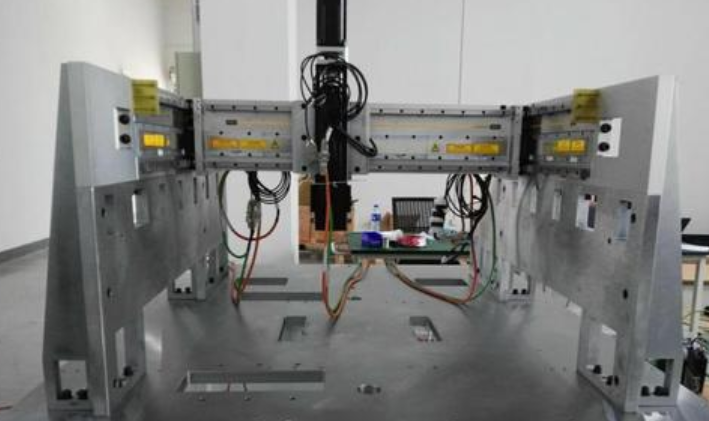

为了减少设备停机时间,用户可以使用所谓的基于模型的工程设计来模拟和优化有效生产过程中的新运动序列。在演示器上,博世力士乐展示了一个使用达索系统软件的解决方案。

虚拟模型是在设备建造后创建的,可在后续开发阶段持续使用。根据现有信息,代码直接在控制系统上生成和执行。当改变工件和模型时,设备的开发阶段可以缩短,设置时间可以减少。因此,oem可以在硬件组装的同时调试控制器。

上一篇:福士工业喜获第二届“深圳市电子

下一篇:英威腾电动汽车公司即将全新亮相

标题:工业4.0模块化生产线 地址:http://www.zgshouguang.cn/article/9931.html