三一重工总装车间成为先进数字化

作为中国工程机械行业的龙头企业,三一重工始终敢于创新,争当第一。近日,由沪达海杰、华工制造、华中科技大学、三一重工联合承担的“工程机械产品加工数字化车间系统开发与应用示范”项目通过专家组验收。因此,三一重工装配车间已成为业内最先进的数字化工厂。

作为中国工程机械行业的龙头企业,三一重工始终敢于创新,争当第一。近日,由沪达海杰、华工制造、华中科技大学、三一重工联合承担的“工程机械产品加工数字化车间系统开发与应用示范”项目通过专家组验收。因此,三一重工装配车间已成为业内最先进的数字化工厂。

变更:创建多品种混流生产模式

三一集团高级副总裁兼首席工艺信息官贺东东表示,三一八车间是亚洲最大的智能制造车间,拥有混凝土机械、道路机械、港口机械等多条装配线,是三一重工的总装车间。该项目于2008年开工,2012年全面投产,总面积约10万平方米。

2012年,三一重工、沪达海杰、华工制造、华中科技大学等单位联合申报的“工程机械产品加工数字化车间系统开发应用示范项目”被列入国家战略性新兴产业发展专项资金计划,该项目引起了国家发改委、财政部和工业和信息化部的关注。

在谈到数字技术的好处时,三一重工工艺架构与优化部副部长周志军指着工厂旁边的两个电视屏幕说,这是一线工人的“老师”。不熟悉装配操作的员工可以通过电子屏幕上的数字模拟和三维操作指导,随时了解整个装配过程。“三一重工的三维工作现场指导模式已成为世界著名公司达索的全球最佳案例。”

贺东东表示,从自动化、标准化和智能化的角度来看,三一重工总装车间面临的最大挑战来自生产模式的转变。

过去,像其他企业一样,三一重工也使用离散制造进行加工和生产。这种制造模式是分散的、独立的,需要大量的人力和物力来完成产品的生产和制造。随着人工成本的增加和工程机械行业的深入发展,这种制造模式显然不能满足企业高质量发展的需要。

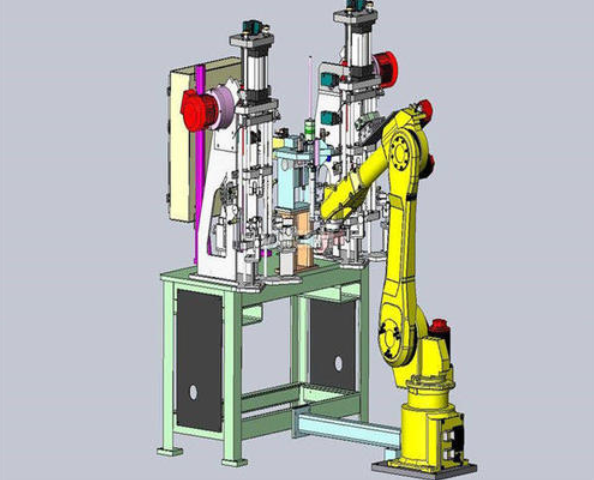

为了解决这一困境,三一积极利用信息时代的契机,在生产车间引入自动化制造模式,优化操作系统,提高设备制造能力,很好地应对了工程机械企业在品种、高效、优质、低成本方面的压力和挑战,迫使工程机械产品车间的生产从传统的离散制造型向混流组装型转变。

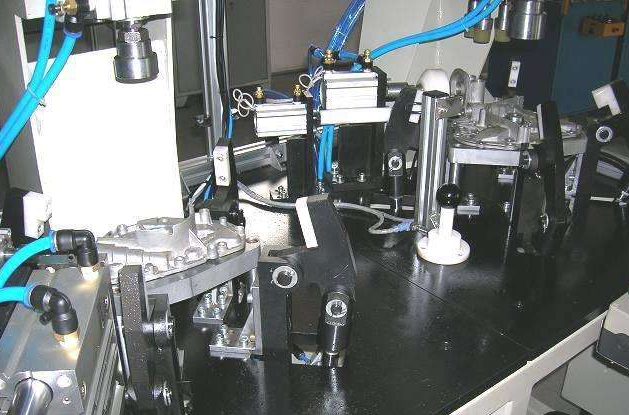

现在三一重工装配车间分为六个功能区:装配区、高精度加工区、结构件区、垂直存放区、展厅和景观区。主要产品有泵车、拖拉机泵、汽车泵、平地机、压路机、摊铺机、前吊车等。数字化工厂仿真技术充分应用于工厂规划的设计和验证,大大提高了规划的科学性和布局的合理性。

1 2下一页

上一篇:上司企业竞相加码机器人业务

下一篇:生产技术和营销策略已成为自动化

标题:三一重工总装车间成为先进数字化 地址:http://www.zgshouguang.cn/article/2121.html