对2000种不同的断路器实现百分之

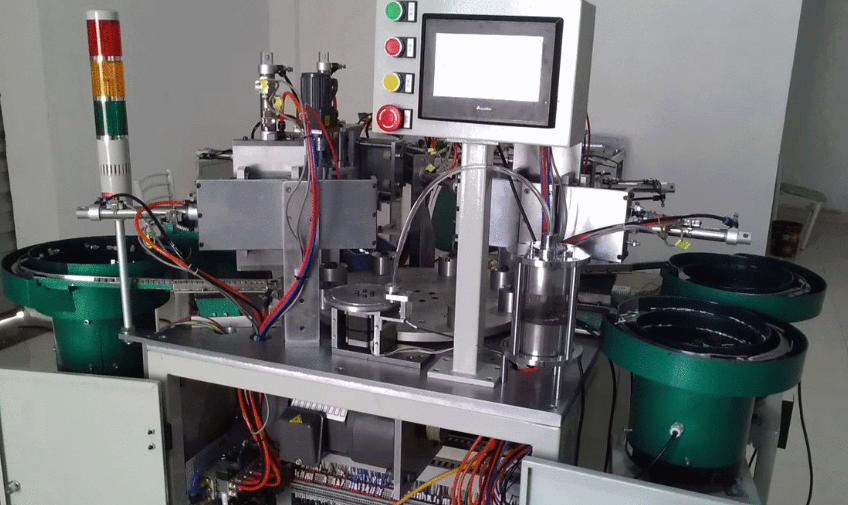

施耐德电气品牌télémécanique的Osiswitch紧凑型装配线生产断路器。装配线可以使用1000个不同的零件来生产2000种不同类型的产品。每个断路器都是手工组装的。为了在包装前验证每个断路器,有必要确保每个组件都经过100%的可靠性测试。

考虑到产品类型的多样性,机械系统显然不能胜任这一检验任务。显然,视觉技术将是唯一的解决方案。

苛刻的应用环境需要可靠的解决方案

施耐德电气在选择视觉供应商时考虑的决定性标准是供应商的全球业务及其提供的高质量技术。康耐视及其集成商esox进行了可行性研究,并提出了满足这一应用环境要求的检测解决方案。考虑到要检测的组件的范围,应用环境非常具有挑战性。

对视觉技术的投资取得了显著成效

“施耐德电气非常重视产品质量,并在生产过程的各个层面进行投资。”施耐德公司的营销经理Nicholas charollais说:“我们在质量控制方面面临的最大风险是订单数量少,所以我们需要一个测试解决方案,能够验证每个包装的产品是否符合正确的产品指标。”因此,检测线的完全自动化非常重要。”

通过对产品指标的分析,视觉系统可以完成不同产品各部件的装配检测。该分析依赖于由esox开发的可视化平台,该平台使用了康耐视的visionpro,可以“显示多幅图像”。

检测站由两个摄像机、五个led光源和一个激光束组成。第一台高分辨率相机(1600 x1200像素)检测组件的下部,并检查触点上标记的代码;第二个摄像头检测组件的上部。获取的图像被记录在检测数据库中。考虑到图像细节变化的程度,安装和操作正确的照明系统是一个巨大的挑战。Esox开发了一个光学系统,配备了根据曝光时间运行的软件工具。该系统根据产品指标调整照明,因此可以根据产品系列按顺序使用几种不同的照明变化。

根据产品检验过程的复杂性,系统为每个产品部件显示一个或多个图像。在系统用最合适的照明获取每个图像之后,它可以在帧中显示多达12个这样的图像。然后通过软件处理每幅图像,检测结果以红色或绿色显示在每一帧上,这使操作员能够快速识别任何问题。

整个系统测试尽快在法国完成。该系统的首次安装是在施耐德的西班牙生产基地进行的。两周时间足以证实康耐视系统的卓越性能和稳定性。装配线随后被转移到印度尼西亚的巴淡基地。

有效维护国内甚至国外装配线

由于远程维护,施耐德的法国基地现在可以监控印度尼西亚的生产过程。施耐德电气的法国基地可以监控印度尼西亚生产的错误部件的图像,并控制测试参数或修改程序。

一套解决方案结合了质量控制和质量跟踪

因为系统可以存档所有的统计数据,所以可以监控和确认所有不符合的缺陷,并在必要时识别任何错误的拒绝。这种控制意味着检验生产过程的完整质量跟踪,这是施耐德电气质量保证体系中的一个战略因素。现在施耐德准备在利摩日成功的视觉系统上安装同样的应用环境。安装将在6月前完成,不到4个月,应用程序环境将在印度尼西亚安装。

上一篇:方法总比问题多

下一篇:施耐德电气楼宇自动化业务部加入

标题:对2000种不同的断路器实现百分之 地址:http://www.zgshouguang.cn/article/17518.html