为了不同的心愿

本篇文章2566字,读完约6分钟

如今,电机驱动在工业、公共交通和车辆应用中扮演着不同的角色。从机床和泵到电梯和叉车设备。一方面,这导致了高度专业化变频器的发展;然而,另一方面,为了节约成本,标准化变得越来越重要。覆盖不同应用需求的一种可能方式是通过相关软件的参数化创建一个通用硬件平台。此外,逆变器制造商通常希望能够用单个硬件平台覆盖所有类型的功率水平,并附加可扩展组件。

在过去的60年里,半导体公司在为逆变器开发电力电子元件时,一直考虑逆变器制造商的需求。得益于平台策略,即针对不同的应用和功率水平使用相同或可扩展的模块,变频器可以配置为满足不同的要求。

电机驱动系统必须满足成本效益和尺寸优化方面的要求。世界上使用的所有电机中只有大约10%使用电力电子控制系统。变频器控制的电机比非控制电机消耗的功率少30%。事实上,电机变频器在减少二氧化碳排放和提高能源效率方面具有巨大潜力。然而,为了在传输系统中实现最高效率,需要控制、冷却和硅片选择的理想组合。这可以通过使用优化的开关拓扑、谐振逆变器和更高的开关频率来实现,这导致更小的电感,从而降低成本和体积。不断增长的动态网络需要更高质量的逆变器输出信号,同时也需要满足不断增长的电磁兼容性要求。标准和审批规定变得越来越复杂,缩短开发时间的压力也越来越大。满足这些截然相反的要求的最佳方式是使用模块化平台概念,它可以针对不同的功率水平进行调整。平台战略提高了效率。这些模块化平台的例子有miniskiip和semixigbt系列。miniskiip有四个不同的外壳标尺,功率范围是1-37kw。每个外壳尺寸最多有三种不同的电流水平,这意味着一个pcb布局可以覆盖一个逆变器平台的不同功率水平。

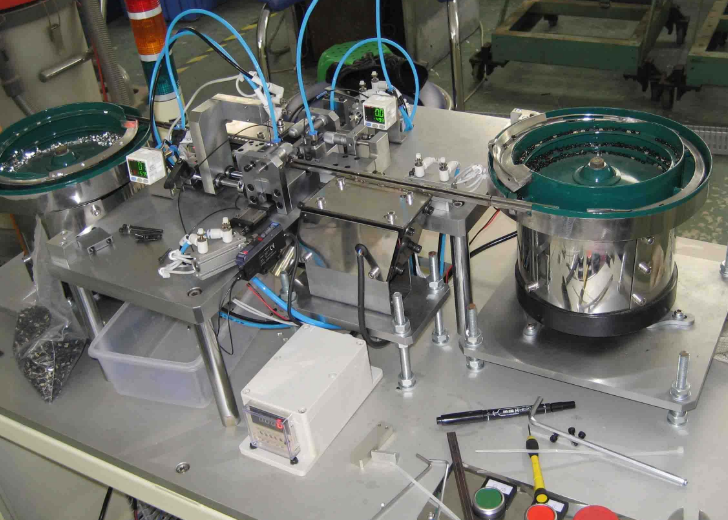

图1:1:mini skip IGBT系列模块的外壳尺寸和功率等级,功率范围为1kw至37kw。

表1:6 IGBT模块的电流水平和相应变频器的功率水平

可调性不仅对于模块外壳的尺寸是必要的,事实上,它必须持续到封装技术的选择和连接组件的布局。例如,在miniskiip中,电源和栅极端子位于驱动板上对整个电路有意义的位置。这意味着布局可以很容易地调整到更大的功率水平。这提高了变频器的开发效率。在semix-igbt模块中,通过改变模块的长度来进行调整。因此,可以使用相同的DC环节设计和逆变器设计。这对于15-200kw的中功率变频器非常有用,其面积小于低功率范围。在所有四种模块尺寸中,电源和栅极端子的位置都可以调节。模块长度取决于功率水平。这种可调节性延续到内部模块的设计。

在semix模块中,根据功率水平,最多可以并联4个dcb衬底,每个衬底都有一个完整的半桥拓扑。这样,在模块生产中可以生产大量相同的零件,从而带来一致的生产质量。在模块应用中,这意味着每个模块具有一致的开关行为,因为半桥布局是一致的,并且具有相同的整流路径。

图2:2:semix 2、3和4的内部模块可扩展性-不同的功率级别,相同的规格

热模型有助于检测副作用

除了模块平台的选择,现场监控也起着重要的作用。由于所有模块都将在优化的热条件下运行,因此有必要长时间监控温度。温度传感器集成在所有模块中。除了单个模块的温度之外,还必须考虑热副作用。这包括热串扰、边界效应和热分布干扰。热模型有助于提前识别设计相关风险。半导体技术的发展使得igbt具有更精细的结构和更快的开关特性。在过去的几年中,在相同的额定电流下,芯片厚度的减小使芯片面积减少了60%以上。对于目前的封装技术,薄膜晶圆技术已经达到了极限。这可以从70 &微的事实中看出;m厚600v igbt3芯片,10 & micros的最大短路时间已减少到6微秒。s .短路时的大量热量不再能单独存储在薄膜芯片中,模块的热特性也不能足够快地消散产生的热量。芯片面积的减少使得提高封装密度成为可能。每个模块区的额定电流稳定上升-8-10w/cm & sup 2;现在,风冷散热器已经达到极限。热密度的进一步集中意味着需要更复杂的冷却解决方案,这抵消了以前实现的成本节约。电力电子设备的成本只能通过两种方式降低——提高工作温度和改善芯片散热。为了在相同的芯片面积下获得更高的功率输出,有必要提高igbt的最大结温并增加续流二极管。应用中所需的短路保护设置了物理限制,因为关断状态电流随着温度的升高呈指数增长。

图3:逆变器输出电流与最大结温和散热器温度之间的关系。散热器或igbt结温越高,逆变器输出功率越高。

优化包装技术

根据开关频率,igbt的工作温度提高了25k,有效电流提高了15%。另一方面,工作温度的升高可能导致加速老化,从而缩短使用寿命。这必须通过改进包装技术来弥补。当工作温度升高时,基板和陶瓷基板之间的焊接连接以及芯片和陶瓷基板之间的焊接连接构成了模块的弱点。由于所用不同材料的热膨胀系数不同,高温波动和过大的载荷循环会导致已知的焊料微裂纹疲劳效应。在模块循环寿命结束时,这将导致更高的热阻和更高的温度,最终会断开焊线连接。这个问题的一个可能的解决方案是省略底板,使用压接系统并用热量分配布局措施来代替它。由于陶瓷基板相对柔软,压力由一些机械“手指”建立,因此散热器和dcb基板之间可以实现紧密接触。这就是为什么导热涂层(功率模块70%的热阻来自该涂层)可以最小化到20-30μm厚的原因。为了补偿基板和散热器之间的热变形,基板模块的导热涂层的厚度为3倍厚。使用压接技术的无基板模块的热性能比具有基板的模块高25%。最新的技术发展是用烧结芯片层代替芯片焊接。高得多的熔点减少了温度引起的老化,并使占空比最小化。因此,负载循环能力可以提高5倍,这意味着不需要为逆变器产品牺牲功率模块的尺寸。就可靠性而言,目前功率模块中最薄弱的环节是芯片与陶瓷基板之间的超声键合连接。模块制造商目前正致力于开发新的芯片顶面接触方法,以实现可靠的芯片连接。

上述平台概念使制造商能够在不同功率水平的逆变器中使用相同的模块概念。例如,这包括具有不同过载条件和精度要求的通用和伺服变频器。1-37kw mini skip IGBT模块和15-200kw semix模块采用可调连接技术,整个逆变器系列的外形尺寸可调。功率元件封装技术的发展为工作温度更高的解决方案铺平了道路,例如,散热器的温度高于100°c,这将带来更具成本效益和更紧凑的解决方案。

下一篇:施耐德电气参加第16届中国食品加

标题:为了不同的心愿 地址:http://www.mingkongzdh.com/article/15447.html